机械产品的设计是一个严谨、系统且多阶段协同的过程,其核心目标是将抽象的需求转化为安全、可靠、经济且可制造的实际产品。这一流程并非简单的线性步骤,而是一个需要反复迭代、验证与优化的循环。以下是机械产品设计的一般流程,旨在为技术交流提供清晰的框架。

1. 需求分析与定义

这是设计流程的基石。首先需要与客户或市场部门进行深入沟通,明确产品的功能需求、性能指标(如功率、速度、精度)、使用环境、成本预算、寿命要求、安全标准和法规限制等。输出物通常是一份详细的《产品需求规格说明书》,作为后续所有设计工作的依据。

2. 概念设计

在明确需求后,进入创造性阶段。设计团队进行头脑风暴,提出多种可能实现产品功能的工作原理和总体结构方案。例如,实现一个直线运动,可以考虑使用气缸、电机丝杠、直线电机或连杆机构等不同原理。此阶段会生成多个概念草图或原理图,并对各方案在技术可行性、创新性、成本等方面进行初步评估和筛选。

3. 初步设计与方案细化

选定最佳概念方案后,进入初步设计阶段。在此阶段,需要确定主要的技术参数,进行必要的理论计算和校核(如受力分析、运动学分析、功率计算等),并选择关键的标准件和外购件(如电机、轴承、传感器)。产品的总体布局和主要结构尺寸被确定下来,形成初步的总装配图。这是一个将概念“具体化”的关键步骤。

4. 详细设计

这是设计工作中最为繁重和细致的环节。基于初步设计,对每一个零部件进行详细的结构设计,确定其精确的形状、尺寸、公差、材料、热处理及表面处理工艺。这一阶段需要综合运用工程力学、材料学、机械原理、公差与配合等知识。主要输出物包括:

- 全套零件工程图:包含所有制造信息。

- 部件与总装工程图:明确装配关系和技术要求。

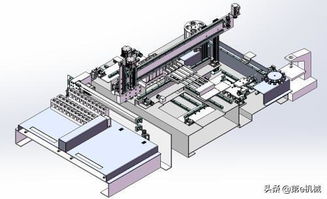

- 三维数字样机:在现代设计中,利用CAD软件(如SolidWorks, UG, CATIA)建立完整的三维模型,并进行虚拟装配和干涉检查,极大提高了设计质量和效率。

- 技术文件:如计算说明书、零部件明细表、外购件清单等。

5. 分析与仿真验证

在物理样机制造之前,利用CAE软件对数字样机进行仿真分析已成为标准流程。这包括:

- 有限元分析:对关键零部件进行强度、刚度、模态分析,以优化结构、减重并确保安全。

- 运动学与动力学仿真:验证机构的运动是否达到预期,分析动力特性。

- 流体或热分析:如果涉及散热或流体传动,进行相应的仿真。

仿真结果用于指导设计的修改和优化,形成“设计-仿真-优化”的迭代循环。

6. 样机制作与测试

完成详细设计并经过仿真验证后,进入样机试制阶段。根据图纸加工或采购所有零件,进行实物装配。随后对样机进行全面的功能测试、性能测试、环境适应性测试、耐久性测试及安全测试。测试目的是发现设计、材料和工艺中的缺陷,验证产品是否满足第一阶段定义的所有需求。测试中发现的问题将反馈给设计团队进行设计修改。

7. 设计定型和文件移交

当样机通过所有测试并达到预定目标后,设计即可定型。此时,需要将所有设计文件(图纸、三维模型、技术标准、BOM等)进行最终版本的冻结和归档,并移交给生产制造部门。为制造部门提供必要的工艺指导。

8. 生产跟进与设计优化

设计人员的工作并未因文件移交而结束。在产品首次批量生产过程中,设计人员需要跟进,解决生产中出现的与设计相关的工艺问题。根据市场反馈和产品在实际使用中的情况,进行持续的改进和优化,为产品的升级换代做准备。

机械产品设计是一个融合了创新思维、工程科学、仿真技术和实践验证的系统工程。随着数字化、智能化技术的发展,这一流程正变得更加集成、协同和高效,但以需求为导向、以验证为保障的核心逻辑始终不变。